Чому зварювання нержавійки вимагає особливого підходу

Зварювання нержавіючої сталі — це не просто ще один вид зварювальних робіт. Цей метал має низку фізико-хімічних особливостей, які одночасно роблять його надзвичайно цінним у виробництві та примхливим у зварюванні. Якщо до звичайної чорної сталі можна підійти з певною «поблажливістю», то тут дрібниці вирішують усе — від зовнішнього вигляду шва до його корозійної стійкості та довговічності.

Характерні властивості нержавіючих сталей

Нержавійка вирізняється високим вмістом хрому (від 10,5 % і більше), що утворює на поверхні тонку пасивну оксидну плівку. Саме вона захищає метал від іржі. Додаткові легуючі елементи — нікель, молібден, титан — надають сталі специфічних властивостей: підвищену жаростійкість, кращу пластичність чи стійкість до кислот.

Під час зварювання ця плівка руйнується, а структура металу зазнає термічних змін. Якщо не врахувати ці процеси, шов втратить захисні властивості, потемніє, стане крихким або почне кородувати через кілька місяців експлуатації.

Вплив нагріву на структуру та хімічний склад

Нержавійка має низьку теплопровідність і високий коефіцієнт теплового розширення. Це означає, що тепло концентрується локально, а деталі деформуються швидше, ніж у випадку зі звичайною сталлю. Крім того, при тривалому нагріві (особливо в зоні 450–850 °C) можливе знехромування — хром утворює карбіди, втрачаючи здатність створювати захисний шар.

Типова помилка початківців — надто повільне ведення шва або занадто великий струм. У результаті зона термічного впливу зростає, структура сталі грубіє, а шов темніє та втрачає пасивність.

Оксидна плівка: друг і ворог зварника

Пасивна плівка — головна причина корозійної стійкості нержавійки, але саме вона ускладнює зварювання. Якщо поверхню не зачистити належним чином перед початком, оксид заважатиме стабільному горінню дуги, утворюючи пори й включення в металі. Після зварювання, навпаки, цю плівку треба відновити — шляхом пасивації або полірування.

💡Лайфхак від майстра: перед початком робіт обов’язково знежирте зону шва ацетоном і зачистіть її окремим (не використаним для чорних металів) кругом. Використовуйте інструмент лише для нержавійки, щоб не занести сторонніх частинок заліза, які можуть викликати іржу.

Історичний факт: роль нержавійки в суднобудуванні та харчовій промисловості

Промислове застосування нержавіючих сталей почалося у 1920-х роках у харчовій промисловості — баки для зберігання молока, пивоваріння та виробництво вина. А справжній прорив стався в суднобудуванні, де зварювання нержавійки дозволило створювати легкі та корозійностійкі конструкції корпусів. Саме тоді TIG-зварювання стало стандартом для герметичних і відповідальних швів.

Різновиди нержавіючих сталей та їх поведінка при зварюванні

Під назвою «нержавійка» ховаються зовсім різні за структурою та поведінкою матеріали. Для якісного зварювання важливо розуміти, як саме реагує кожен тип сталі на нагрів, охолодження та вибір присадки. Це визначає не лише зовнішній вигляд шва, а й його міцність та довговічність.

Аустенітні сталі — найпоширеніші та «м’які» у роботі

Аустенітні марки (наприклад, 304, 316) — це найчастіше використовуваний тип нержавійки. Вони містять 18–20 % хрому та 8–12 % нікелю, завдяки чому мають високу пластичність, чудово зварюються й не загартовуються після нагріву. TIG-зварювання для таких сталей підходить найкраще, бо забезпечує стабільну дугу та чистий шов без бризок.

Основна проблема — знехромування в зоні термічного впливу. Якщо перегріти метал або працювати повільно, у шві можуть утворитися карбіди хрому, що спричиняє міжкристалітну корозію. Щоб цього уникнути, працюйте з контрольованим тепловкладенням і використовуйте присадки, які містять стабілізуючі елементи (наприклад, титан у марці ER347).

Феритні сталі — стабільність, але обмежена пластичність

Феритні сталі (наприклад, 430) мають менше нікелю або зовсім його не містять. Вони дешевші, добре протистоять корозії в нейтральних середовищах, але мають меншу пластичність. Зварювати їх потрібно акуратно, без надмірного перегріву, оскільки структура фериту схильна до зернозростання, що погіршує механічні властивості шва.

При TIG- або MIG-зварюванні важливо підібрати присадку з невеликою кількістю аустеніту, щоб уникнути надмірної крихкості. Після зварювання феритні сталі не загартовуються, але можуть втратити пластичність — тому бажано виконувати шви швидко, з мінімальним тепловим впливом.

Мартенситні сталі — тверді, але вибагливі

Мартенситні сталі (типу 410, 420) містять більше вуглецю й після зварювання схильні до утворення твердого та крихкого мартенситу. Це значно ускладнює роботу: шов може тріснути вже під час охолодження. Для таких марок обов’язкове попереднє підігрівання деталі (до 200–300 °C) і повільне охолодження після зварювання, а також подальша термообробка.

Присадкові матеріали для мартенситних сталей повинні відповідати складу основного металу. Часто використовують електроди з підвищеним вмістом нікелю для покращення пластичності шва.

Особливості підбору присадок для кожного типу

Тип сталі | Типові марки | Рекомендовані присадки | Особливості |

|---|---|---|---|

Аустенітна | 304, 316 | ER308L, ER316L, ER347 | Контроль тепловкладення, уникати знехромування |

Феритна | 430 | ER430, з аустенітною домішкою | Швидке зварювання, без перегріву |

Мартенситна | 410, 420 | ER410, ER309 або з Ni-добавками | Попередній підігрів, термообробка після зварювання |

💡 Лайфхак від майстра: якщо ви не впевнені у точній марці сталі, безпечним варіантом буде використання присадки ER309 — вона має підвищений вміст хрому та нікелю, що дає пластичний перехідний шов між різними типами сталей.

Вибір оптимального способу зварювання

У зварюванні нержавійки немає універсального методу — кожен спосіб має свої сильні сторони, і правильний вибір залежить від товщини металу, типу з’єднання, вимог до чистоти шва та умов роботи. Досвідчений майстер завжди підбирає технологію під конкретне завдання, а не навпаки.

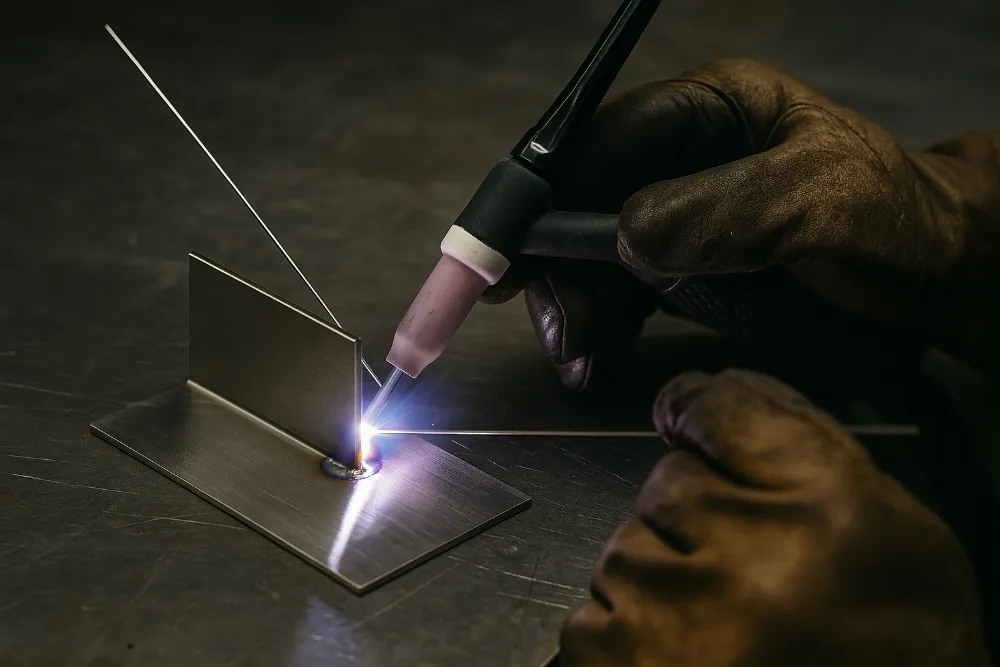

TIG (аргонодугове) — найчистіше та найконтрольованіше з’єднання

TIG-зварювання (GTAW) — це золотий стандарт для робіт з нержавійкою, особливо коли важливі точність і зовнішній вигляд шва. Завдяки використанню неплавкого вольфрамового електрода та захисного аргону процес дає:

ідеально контрольований тепловклад;

вузький, акуратний шов без бризок;

відмінну якість проплавлення.

TIG особливо ефективний для тонких листів (0,5–3 мм), труб та декоративних елементів. Його часто застосовують у харчовій, хімічній та фармацевтичній галузях, де важлива гігієна та герметичність.

👉 Практична порада: працюйте короткою дугою та не тримайте пальник під занадто великим кутом — це зменшить зону термічного впливу та запобіжить знехромуванню. Якщо потрібно досягти дзеркального шва без потемнінь, використовуйте газову «завісу» на звороті (бекпурджинг) з аргоном.

MIG/MAG — для швидких та серійних робіт

MIG/MAG (GMAW) зварювання підходить для нержавіючих сталей середньої товщини (приблизно 2–8 мм), особливо коли потрібно виконати довгі шви швидко. Завдяки безперервній подачі дроту процес продуктивніший, ніж TIG.

MIG з аргоном або сумішшю Ar+CO₂ дає чистий шов і стабільну дугу.

MAG із вищим вмістом CO₂ використовують рідше — можливе посилене окислення шва.

Цей метод зручний для виготовлення каркасів, резервуарів, поручнів та інших конструкцій, де важлива продуктивність.

👉 Порада: використовуйте дроти з низьким вмістом вуглецю (маркування “L”), щоб уникнути міжкристалітної корозії. Обов’язково налаштуйте параметри подачі дроту та напругу, щоб уникнути перегріву та надлишкових бризок.

Ручне дугове зварювання — для товстих деталей та польових умов

Ручне дугове зварювання (SMAW) застосовується там, де потрібно з’єднати товсті заготовки (понад 5 мм) або працювати в польових умовах без складного обладнання. Спеціальні електроди для нержавійки (типу E308L, E309L, E316L) забезпечують достатньо якісне з’єднання, хоча точність та зовнішній вигляд поступаються TIG.

Цей метод особливо цінний у монтажі трубопроводів, конструкцій на відкритому повітрі та ремонтних роботах.

💡 Лайфхак: щоб уникнути перегріву при зварюванні товстих деталей, застосовуйте техніку “стібків” або зварювання короткими відрізками з охолодженням між проходами. Це знижує внутрішні напруги та запобігає деформаціям.

Комбіновані методи: коли варто поєднувати техніки

У реальних виробничих умовах часто комбінують методи, наприклад:

корінь шва TIG, а заповнення та облицювання MIG — для труб;

TIG для зони, яка буде видно, та ручне зварювання в прихованих частинах конструкції;

MIG для внутрішніх шарів, TIG — для фінішного шару.

Такий підхід дає баланс між якістю, продуктивністю та економічністю.

Присадкові матеріали, захисні гази та параметри режимів

Правильний вибір присадкового матеріалу, газу та режимів зварювання має таке ж значення, як і сам метод. Навіть найкраще налаштований апарат не дасть якісного результату, якщо дріт чи електрод не відповідає марці сталі або якщо газ погано захищає зону зварювання. Цей розділ — практичний орієнтир, який допоможе уникнути найпоширеніших помилок.

Як правильно підібрати присадковий дріт або електрод

Головне правило: присадка повинна відповідати або бути сумісною з основним металом.

Для аустенітних сталей (304, 316) зазвичай використовують ER308L, ER316L або ER347. Літера L означає низький вміст вуглецю — це зменшує ризик міжкристалітної корозії.

Для феритних марок підбирають дріт або електрод з відповідною феритною структурою, іноді з невеликим вмістом аустеніту для підвищення пластичності.

Для мартенситних сталей застосовують присадки з таким самим або близьким хімічним складом. Часто додають нікелеві присадки, щоб зменшити крихкість.

Якщо потрібно з’єднати різнорідні сталі (наприклад, чорну та нержавійку), найчастіше використовують універсальну присадку ER309.

👉 Порада від майстра: не використовуйте присадки для чорних металів — навіть незначна домішка заліза в шві прискорить появу іржі. Зберігайте дріт або електроди в сухому місці, захищеному від пилу та вологи.

Роль аргону та сумішей газів

Для зварювання нержавіючих сталей аргон (Ar) — головний газ. Він інертний, не взаємодіє з розплавом і забезпечує чистий шов без окислення. У TIG-зварюванні використовується 100 % аргон, а в MIG можливі суміші:

Ar + 1–3 % O₂ — для стабільнішої дуги та кращого формування шва;

Ar + CO₂ (до 2 %) — економніший варіант, але потребує точного налаштування, щоб уникнути надмірного окислення.

Для захисту зворотного боку шва (бекпурджинг) також застосовується аргон. Це особливо важливо в трубах і резервуарах, де шов має бути герметичним та корозійностійким по всій товщині.

💡 Лайфхак: використовуйте спеціальні розподільники газу або бекпурджингові заглушки, щоб зменшити витрату аргону та отримати стабільне заповнення зворотного простору.

Рекомендовані режими струму та швидкості подачі

Режими зварювання залежать від товщини металу, методу та діаметра присадки. Надмірний струм перегріє шов, а занадто малий не забезпечить проплавлення.

Нижче наведена орієнтовна таблиця параметрів для TIG і MIG-зварювання нержавіючої сталі:

Товщина металу | Метод | Діаметр дроту/електрода | Струм (А) | Захисний газ | Примітки |

|---|---|---|---|---|---|

0,8–1,5 мм | TIG | 1,0–1,6 мм | 30–70 | 100 % Ar | Коротка дуга, малий кут пальника |

2–3 мм | TIG | 1,6–2,0 мм | 60–100 | 100 % Ar | Повільне ведення, контроль тепла |

2–4 мм | MIG | 0,8–1,0 мм | 80–140 | Ar + 1–2 % O₂ | Стабільна подача дроту |

5–8 мм | MIG | 1,0–1,2 мм | 120–200 | Ar + CO₂ (до 2%) | Довший шов, контроль охолодження |

>8 мм | РДЗ | Електрод 2,5–3,2 мм | 90–150 | — | Попередній підігрів для мартенситних |

Ці параметри — базова відправна точка. Точне налаштування залежить від марки сталі, положення шва та зварювального апарата.

✅ Поради й лайфхаки:

Завжди підбирайте присадку під тип сталі. ER309 — універсальний варіант для різнорідних з’єднань.

Використовуйте лише інертні або слабко активні газові суміші з точним дозуванням.

Контролюйте тепловкладення: краще кілька швидких проходів, ніж один «пекельний».

Використовуйте таблиці параметрів як базу, але не забувайте про коригування «на відчуття» — досвід тут безцінний.

Не забувайте про захист зворотного боку — це критично для нержавійки.

Техніка ведення шва та захист зворотного боку

Навіть ідеально підібрані матеріали та режими не гарантують якісного результату, якщо техніка виконання шва недосконала. Нержавійка особливо чутлива до перегріву, забруднення та нестабільності дуги. Тому технічна дисципліна та акуратність під час роботи — обов’язкові.

Запобігання перегріву та знехромуванню

Найчастіша помилка початківців — занадто повільне ведення шва або завищений струм. У результаті зона термічного впливу розширюється, шов темніє, а хром утворює карбіди — відбувається знехромування, що знижує корозійну стійкість.

Поради для контролю температури:

Ведіть шов стабільно, без зупинок, короткою дугою.

Використовуйте мінімально необхідний струм для якісного проплавлення.

На товстих деталях застосовуйте техніку пошарових проходів з охолодженням між ними.

Можна підкласти теплоємні мідні підкладки під шов — вони відводять тепло й запобігають перегріву.

При правильному режимі шов після TIG-зварювання має сріблясто-білий або світло-золотистий колір. Синій, коричневий або темний відтінок — сигнал перегріву.

Формування кореня шва та захист зворотної сторони (бекпурджинг)

Нержавійка особливо вразлива з зворотного боку шва. Якщо його не захистити від кисню, на корені утворюється груба чорна оксидна плівка — так званий «цукор» або «підгар». Вона пориста, крихка та легко стає осередком корозії.

Бекпурджинг — це подача аргону або інертної суміші в зворотний простір деталі, щоб витіснити кисень.

Для труб використовують спеціальні заглушки з отворами для подачі газу.

Для листів — герметизацію стику знизу фольгою або клейкою стрічкою та невеликим отвором для вентиляції.

Витрата газу залежить від об’єму простору: зазвичай 5–10 л/хв.

Перед початком зварювання заповніть порожнину аргоном протягом 10–30 секунд, щоб повністю витіснити повітря. Під час зварювання підтримуйте невеликий постійний тиск газу.

💡 Лайфхак: використовуйте дешеву прозору трубку як контроль — коли виводите її у найвищу точку простору, відчуєте стабільний потік аргону без домішок повітря.

Контроль швидкості, кута пальника та подачі дроту

Якість шва напряму залежить від рухи руки зварювальника.

Кут пальника при TIG-зварюванні має бути близько 10–15° від вертикалі — це забезпечує концентрацію дуги в зоні зварювання.

Подача присадки — рівномірна, «з боку ванни», а не прямо в полум’я.

Швидкість ведення повинна бути стабільною: надто повільно — перегрів, надто швидко — непровари.

При MIG-зварюванні стежте, щоб дріт не «впереджував» ванну — це призводить до нестабільної дуги й бризок.

Порада від майстра: тренуйтеся вести пальник рівномірно по прямій або по колу без зварювання — це допоможе «відчути» рух і уникнути «хвиль» у реальному шві.

✅ Поради й лайфхаки:

Температура — ваш головний ворог і союзник. Контролюйте її через струм, швидкість і допоміжні підкладки.

Захист зворотного боку шва обов’язковий — без нього навіть найкрасивіший шов може зруйнуватись зсередини.

Стабільний рух руки й правильний кут пальника — запорука чистого, рівного шва без перегріву.

Не ігноруйте тренування техніки — це дешевше, ніж переробка готових виробів.

Обробка шва після зварювання

Якість зварного з’єднання з нержавійки визначається не лише тим, як воно було виконане, а й тим, як його обробили після зварювання. Правильна зачистка, шліфування та пасивація повертають металу його захисні властивості та надають шву охайного вигляду. Цей етап часто недооцінюють початківці, але досвідчені майстри приділяють йому не менше уваги, ніж самому процесу зварювання.

Зачистка та шліфування — правильна послідовність дій

Після зварювання на поверхні залишаються:

оксидна плівка різного кольору (ознака перегріву),

шлакові включення (при ручному дуговому зварюванні),

дрібні бризки (при MIG/MAG).

Їх необхідно повністю видалити, інакше з часом у цих місцях почнеться корозія.

Рекомендована послідовність:

Механічна зачистка шва — за допомогою нержавіючих щіток або шліфувальних кругів з дрібним зерном (P60–P120).

Зачистка зони навколо шва — не менше 10–15 мм з кожного боку, щоб зняти теплові відтінки та дрібні включення.

Шліфування у напрямку волокон металу (особливо для декоративних поверхонь).

За потреби — полірування до матового або дзеркального стану.

📌 Важливо: використовуйте інструмент, який ніколи не контактував із чорними металами. Інакше навіть невидимі частинки вуглецевої сталі спровокують появу іржі на нержавійці.

Пасивація та полірування для відновлення захисного шару

Під час зварювання захисна хромова плівка руйнується, і метал тимчасово залишається без захисту. Щоб відновити пасивний шар, застосовують хімічну або електрохімічну пасивацію.

Хімічна пасивація виконується спеціальними пастами або гелями на основі азотної або лимонної кислоти. Їх наносять на зону шва, витримують певний час (зазвичай 15–30 хв), після чого ретельно змивають водою.

Електрохімічна пасивація — більш сучасний метод. За допомогою спеціального блоку та насадки з тканиною, просоченою електролітом, пропускається струм, що очищує й полірує шов, утворюючи нову пасивну плівку.

Переваги електрохімії:

Швидкість (від кількох секунд до хвилин);

Відсутність токсичних випарів;

Можливість досягти блиску без додаткового полірування.

💡 Лайфхак: якщо немає доступу до промислових паст, для дрібних елементів можна використати лимонну кислоту (в концентрованому розчині). Вона повільніше діє, але дозволяє відновити пасивність без агресивних речовин.

Інструменти та витратні матеріали, які варто мати під рукою

Для якісної обробки швів з нержавійки майстру знадобиться:

шліфувальна машина з регулюванням обертів;

щітки та круги з нержавіючої сталі або абразиви, призначені спеціально для нержавійки;

шліфувальні насадки різної зернистості;

пасти для пасивації або електрохімічний блок;

чиста вода для промивання та м’які серветки.

Також не варто забувати про засоби індивідуального захисту — кислотостійкі рукавички, окуляри або щиток, респіратор при роботі з хімічними засобами.

У підсумку: майстерність у деталях

Зварювання нержавійки — це не просто технічний процес, а поєднання точності, розуміння металу та дисципліни. Успіх тут не приходить випадково: кожен етап — від підготовки поверхні до фінальної пасивації — відіграє свою роль.

Можна мати найкращий апарат і найдорожчий дріт, але якщо перегріти шов чи не захистити зворотний бік, результат буде далекий від ідеального. І навпаки, з досвідом та правильними звичками навіть просте обладнання здатне дати відмінну якість.

Ключові ідеї, які варто закарбувати:

Розумійте матеріал, з яким працюєте: аустенітні, феритні й мартенситні сталі поводяться по-різному.

Обирайте метод зварювання під задачу, а не за звичкою. TIG — для точності, MIG — для швидкості, ручне — для універсальності.

Присадки, гази та режими повинні відповідати сталі та умовам роботи.

Техніка та захист зворотного боку визначають довговічність з’єднання.

Обробка шва та пасивація — фінальний штрих, що робить виріб стійким і професійним.

Системний підхід через чеклист допомагає уникати дрібних, але критичних помилок.

Майстерність приходить тоді, коли кожна з цих складових стає звичною практикою, а не винятком. І саме тоді зварювання нержавійки перестає бути «викликом» і стає ремеслом, у якому ви повністю контролюєте результат — як ззовні, так і всередині шва.

✅ Невелика порада на завершення: зберігайте свої найкращі зразки швів як еталон. Порівнюючи з ними нові роботи, ви зможете реально оцінювати прогрес і підтримувати стабільну якість — незалежно від проєкту чи умов.