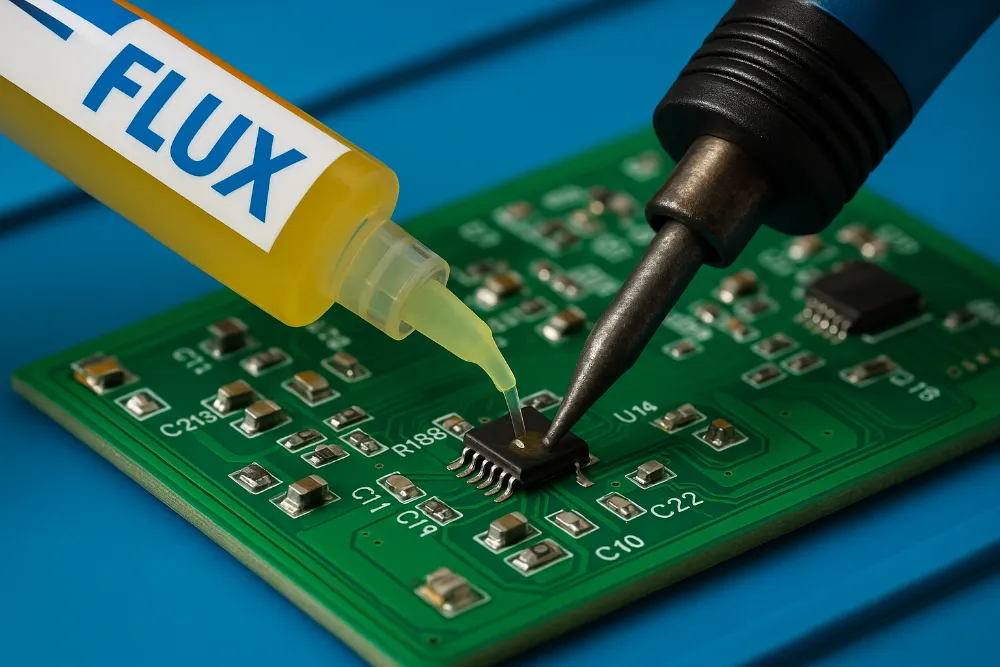

Пайка мікросхем і дрібних SMD-компонентів — це робота, де дрібниць не буває. Навіть за наявності хорошого паяльника з контролем температури чи точної термоповітряної станції результат часто залежить від правильно підібраного флюсу. Саме флюс для пайки мікросхем відповідає за змочування контактів, стабільність припою та збереження тонких доріжок на платі.

Неправильний вибір флюсу може призвести до прихованої корозії, «холодних» пайок або проблем, які проявляться вже після збирання пристрою. Тому варто розуміти, чим відрізняються основні типи флюсів, як вони поводяться під час нагріву і коли очищення є обов’язковим етапом.

У цій статті розглянемо популярні варіанти флюсів саме з практичної точки зору — без зайвої теорії, але з корисними поясненнями.

Роль флюсу при пайці мікросхем

Для чого потрібен флюс у компонентному ремонті

Основне завдання флюсу — видалити оксидну плівку з контактів і запобігти її повторному утворенню під час нагріву. Для мікросхем це критично, адже їхні виводи мають мінімальну площу контакту, а припій повинен рівномірно змочити як ніжку компонента, так і майданчик на платі.

Якісний флюс для пайки мікросхем:

знижує поверхневий натяг припою;

дозволяє працювати при нижчій температурі;

зменшує ризик перегріву кристала та відшарування доріжок;

полегшує демонтаж компонентів без механічних пошкоджень.

Саме тому при роботі з SMD не варто покладатися лише на припій — флюс є повноцінним учасником процесу пайки.

Чому мікросхеми та SMD вимагають особливого підходу

На відміну від вивідних компонентів, мікросхеми типу QFN, BGA або дрібні резистори й конденсатори чутливі до:

надлишкової температури;

агресивних залишків флюсу;

механічного зсуву під час пайки.

Тут важлива не лише активність флюсу, а й те, як він поводиться після охолодження. Залишки можуть бути електропровідними або гігроскопічними, що з часом викликає витоки струму чи корозію. Тому для тонких доріжок і щільного монтажу завжди оцінюють баланс між ефективністю флюсу та його безпечністю для плати.

📝 Порада: якщо під час пайки доводиться постійно підвищувати температуру, варто змінити флюс, а не нагрів — правильно підібраний склад часто вирішує проблему без ризику для мікросхеми.

Безвідмивні (no-clean) флюси

Рівень активності та поведінка під час пайки

Безвідмивні флюси, які часто позначають як no-clean, мають помірну або низьку активність. Вони розроблені спеціально для роботи з електронікою, де важливо мінімізувати вплив на плату та мікросхеми. Такий флюс для пайки мікросхем добре справляється з легкими оксидами на нових або якісно збережених контактах.

Під час нагріву no-clean флюс:

рівномірно розтікається по майданчиках;

не «кипить» і не стріляє при нормальній температурі;

забезпечує акуратне змочування припою без надмірних напливів.

Це зручно як при роботі паяльником з контролем температури, так і з термоповітряною станцією, особливо під час монтажу дрібних SMD.

Залишки після пайки та коли очищення все ж потрібне

Основна перевага безвідмивних флюсів — мінімальні залишки після пайки. У більшості випадків вони виглядають як тонка прозора плівка і не впливають на роботу плати. Саме тому їх часто використовують у серійному монтажі.

Проте існують ситуації, коли очищення все ж бажане:

ремонт високочастотних або чутливих схем;

щільний монтаж із малими зазорами між доріжками;

естетичні вимоги до плати після ремонту.

Для очищення достатньо ізопропілового спирту, серветок без ворсу та м’якого пензлика. Це займає кілька хвилин, але знімає всі сумніви щодо залишків.

Переваги для тонких доріжок і щільного монтажу

No-clean флюси добре підходять для плат із тонкими доріжками та багатошарових конструкцій. Низька агресивність зменшує ризик корозії навіть у разі, якщо плата не була відмита одразу після пайки.

Особливо зручно використовувати такі флюси у рідкому форматі або у вигляді гелю в дозаторі-шприці. Це дозволяє точно контролювати кількість та не заливати сусідні компоненти.

✨ Лайфхак: якщо після пайки поверхня плати виглядає липкою або з’являється матовий наліт — флюсу забагато, навіть якщо він no-clean; легке очищення спиртом усуне потенційні проблеми.

Каніфольні флюси: R, RMA, RA

У чому різниця між R, RMA та RA

Каніфольні флюси — один із найстаріших і досі поширених варіантів у ремонті електроніки. Вони базуються на натуральній або модифікованій каніфолі, але відрізняються рівнем активності:

R (Rosin) — найменш активний, практично нейтральний флюс. Підходить для чистих контактів і нових плат.

RMA (Rosin Mildly Activated) — помірно активний, універсальний варіант для більшості ремонтних робіт.

RA (Rosin Activated) — активний флюс для окислених або проблемних контактів.

Чим вища активність, тим легше флюс справляється з оксидами, але тим уважніше потрібно ставитися до очищення після пайки.

Вплив на контакти та ризики корозії

Каніфоль добре захищає поверхню контакту під час нагріву, але після охолодження залишає помітні залишки. У випадку R та RMA вони відносно інертні, проте при підвищеній вологості можуть з часом викликати проблеми.

Флюси типу RA містять активні добавки, які:

ефективно очищають контакти;

можуть залишатися агресивними після пайки;

здатні спричинити корозію тонких доріжок, якщо не виконати очищення.

Саме тому при роботі з мікросхемами RA застосовують обережно і лише там, де інші флюси не дають результату.

Коли каніфоль — виправданий вибір

Каніфольні флюси часто використовують:

при демонтажі старих компонентів;

для «важких» контактів зі слідами окислення;

у сервісному ремонті, де плата все одно проходить повне очищення.

Для акуратної роботи з мікросхемами краще обирати RMA у вигляді гелю. Такий флюс для пайки мікросхем дозволяє контролювати нанесення та зменшує ризик затікання під корпус.

📝 Порада: відмивайте каніфоль одразу після пайки, поки плата тепла — ізопропіловий спирт, пензлик і серветки без ворсу значно полегшують процес та не залишають розводів.

Водорозчинні флюси

Активність та ефективність при складній пайці

Водорозчинні флюси вирізняються високою активністю. Вони добре справляються навіть із сильними окислами, тому часто використовуються під час складної пайки, демонтажу мікросхем або роботи з багатошаровими платами. Такий флюс для пайки мікросхем дозволяє припою швидко і рівномірно розтікатися навіть на проблемних майданчиках.

За рахунок своєї активності водорозчинні флюси:

знижують потребу у високій температурі;

спрощують демонтаж корпусів QFN та великих SMD;

зменшують ризик механічного відриву доріжок.

Проте ця ефективність має свою ціну — підвищені вимоги до очищення.

Чому очищення є обов’язковим етапом

Залишки водорозчинного флюсу є гігроскопічними та електропровідними. Якщо залишити їх на платі, це може призвести до:

витоків струму;

корозії контактів;

нестабільної роботи пристрою через деякий час після ремонту.

Очищення потрібно проводити одразу після пайки, поки залишки не встигли висохнути. Найчастіше використовують деіонізовану воду, а після цього — ізопропіловий спирт для видалення вологи. Безворсові серветки та м’які пензлики допомагають дістатися під корпуси мікросхем.

Ризики для мікросхем при порушенні технології

Основна помилка — використання водорозчинного флюсу без подальшого повного очищення. Для мікросхем з малим кроком виводів це особливо критично. Залишки можуть накопичуватися між ніжками, де їх складно помітити візуально.

Тому такий флюс рідко застосовують для фінального монтажу, а частіше — як допоміжний інструмент при складному ремонті з обов’язковим миттям плати.

✨ Лайфхак: якщо немає можливості промити плату повністю, краще не використовувати водорозчинний флюс для дрібних мікросхем — no-clean або RMA буде безпечнішим варіантом.

Гелеві та рідкі флюси

Зручність нанесення: шприци, пензлики, дозатори

Формат флюсу часто не менш важливий, ніж його хімічний склад. Для пайки мікросхем використовують переважно гелеві та рідкі флюси, оскільки вони дозволяють точно дозувати кількість і працювати акуратно навіть на щільно змонтованих платах.

Гелеві флюси зазвичай наносять за допомогою дозаторів-шприців. Вони:

не розтікаються по платі;

добре тримаються на майданчиках;

зручні при роботі з окремими виводами мікросхем.

Рідкі флюси наносять пензликами або крапельними дозаторами. Вони швидше розтікаються, що корисно при демонтажі або роботі з великими ділянками пайки.

Контроль кількості флюсу при роботі з BGA та QFN

Під час ремонту BGA та QFN надлишок флюсу може бути так само шкідливим, як і його нестача. Занадто велика кількість:

ускладнює контроль за розплавленням припою;

може викликати «плавання» мікросхеми;

залишає флюс під корпусом, який складно відмити.

Гелевий флюс для пайки мікросхем у таких випадках дає кращий контроль. Його легко подати під край корпусу, а під час нагріву він рівномірно розподіляється капілярним ефектом.

Порівняння стабільності та розтікання

Якщо узагальнити:

гелеві флюси стабільніші, зручніші для точкових робіт і монтажу;

рідкі флюси ефективніші при демонтажі та прогріві великих зон.

Вибір формату залежить від інструментів: для термоповітряної станції частіше обирають гель, а для швидкого пропаювання паяльником — рідкий флюс.

📝 Порада: для універсального набору варто мати два флюси — гелевий для монтажу мікросхем і рідкий для демонтажу та підготовчих робіт.

Порівняльна таблиця флюсів для пайки мікросхем

Нижче зведено основні типи флюсів, які найчастіше використовують у компонентному ремонті. Така таблиця допомагає швидко оцінити, який флюс для пайки мікросхем краще підходить під конкретну задачу та умови роботи.

Тип флюсу | Агресивність | Зручність нанесення | Ризик корозії | Сумісність із тонкими доріжками |

|---|---|---|---|---|

Безвідмивний (no-clean) | Низька | Висока (гель, рідина) | Мінімальний | Дуже добра |

Каніфольний R | Низька | Середня | Низький | Добра |

Каніфольний RMA | Середня | Висока | Середній при відсутності очищення | Добра |

Каніфольний RA | Висока | Середня | Підвищений без очищення | Обмежена |

Водорозчинний | Висока | Середня | Високий без миття | Обмежена |

Гелевий (за форматом) | Залежить від складу | Дуже висока | Залежить від типу | Добра |

Рідкий (за форматом) | Залежить від складу | Висока | Залежить від типу | Середня |

Таблиця наочно показує, що не існує універсального флюсу «на всі випадки». Важливо враховувати не лише активність, а й формат, спосіб нанесення та подальше очищення плати.

✨ Лайфхак: якщо вагаєтесь між двома варіантами — обирайте менш агресивний флюс і компенсуйте це якісною підготовкою контактів та стабільною температурою паяльника.

Як обрати флюс для конкретних робіт

Монтаж нових компонентів

Під час монтажу нових мікросхем і дрібних SMD-компонентів контакти зазвичай чисті, без значних окислів. У таких умовах немає сенсу використовувати агресивні склади. Оптимальним вибором буде безвідмивний флюс для пайки мікросхем або каніфольний RMA з помірною активністю.

Вони забезпечують:

рівномірне змочування припою;

акуратні паяні з’єднання без напливів;

мінімальні залишки на платі.

Для точного нанесення зручно використовувати гелевий флюс у дозаторі-шприці, а температуру паяльника тримати в стабільному діапазоні, рекомендованому для конкретного припою.

Демонтаж і зняття мікросхем

Демонтаж — це завжди підвищене теплове навантаження. Тут флюс виконує ще й захисну функцію, допомагаючи рівномірно передати тепло та зменшити ризик відриву доріжок.

Для зняття мікросхем часто обирають:

рідкі no-clean флюси;

каніфольні RMA або RA (з обов’язковим очищенням);

водорозчинні флюси при складних випадках.

У поєднанні з термоповітряною станцією флюс допомагає припою швидше перейти в рідкий стан, зменшуючи час прогріву плати.

Реболінг, ремонт BGA та QFN

Робота з BGA та QFN вимагає максимально контрольованого процесу. Надлишок флюсу може спричинити зсув мікросхеми або нерівномірне формування куль припою.

Для таких задач зазвичай використовують:

гелеві безвідмивні флюси;

спеціалізовані гелі для реболінгу з низьким вмістом залишків.

Важливо поєднувати флюс із правильно підібраною температурною кривою та не поспішати з охолодженням. Після завершення робіт очищення ізопропіловим спиртом і серветками без ворсу дозволяє переконатися у відсутності прихованих залишків під корпусом.

📝 Порада: якщо флюс починає темніти або різко змінює запах під час пайки, зменшіть температуру — навіть хороший флюс не компенсує перегрів.

Фінальний акорд: що варто пам’ятати перед початком пайки

Якість пайки мікросхем визначається не лише навичками та інструментами, а й тим, наскільки усвідомлено обраний флюс. Кожен тип має своє призначення: безвідмивні склади підходять для акуратного монтажу, каніфольні — для ремонтних робіт із подальшим очищенням, водорозчинні — для складних випадків, де потрібна підвищена активність.

Правильно підібраний флюс для пайки мікросхем дозволяє працювати при нижчих температурах, зберігати тонкі доріжки та отримувати стабільні контакти без прихованих дефектів. У поєднанні з паяльником з контролем температури, термоповітряною станцією та простими витратними матеріалами на кшталт ізопропілового спирту й безворсових серветок він безпосередньо впливає на надійність і довговічність електронних пристроїв.

Акуратність, помірність у кількості флюсу та обов’язкове очищення там, де це потрібно, — саме ці дрібниці відрізняють випадкову пайку від якісного компонентного ремонту, розрахованого на довгу роботу без сюрпризів.

![Флюс-паста F-2000 (Ф-2000) баночка 25г. [DIST-2972]](/_ipx/f_webp&q_80&fit_cover&h_140/content/goods/images/big_tile/413186892.jpg)